「BLISSIO」は原材料の選定から出荷までを一貫生産。これは、高品質で安定した製品を生み出すためのこだわりです。各工程では、作業を担当する専門の職人が愛情を込めて「BLISSIO」という“作品”づくりに向き合っています。また、品質管理をより強化するため平成12年には国際規格「ISO 9001(品質マネジメントシステム)」を認証取得。国内土鍋メーカーでISO 9001を認証取得しているのは当社のみ。常にお客様の安心・安全を第一に考えた製品づくりを行っています。

「BLISSIO」は陶土や鉱石など自然の素材が原料です。自然素材だからこそ、安定した原料が常時入手できるよう、原料の質はもちろん、仕入れ先も吟味。受け入れ後の検査も徹底し、高品質と安定性の高い製品づくりにこだわっています。主原料はすべて最高級のものを選定。

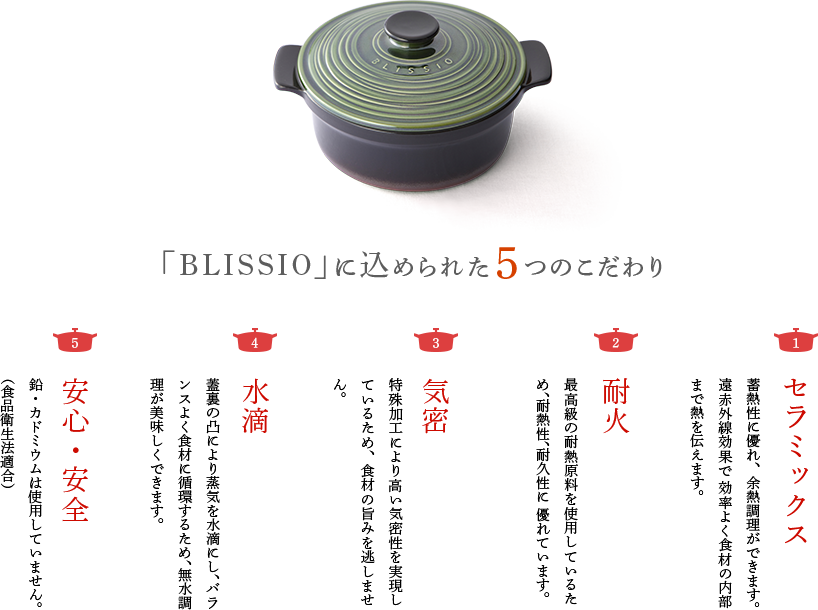

水簸(すいひ)粘土はキメの細かく粘りのあるものを、耐熱性を高めるためのペタライトはジンバブエより輸入し当社専用のハイグレードのものを使用することで、蓄熱・耐火・気密などの高性能や見た目の美しさを実現しています。

また、土、釉薬などすべての原料はすべて自社内で調合し、最高の「BLISSIO」にするための一貫生産を行っています。

原料の調合後は、土に含まれる水分を脱水し、さらに練り上げ、成形にちょうど良い固さに仕上げます。その後、鍋の形をつくる成形の工程に移ります。

「BLISSIO」の成形では、コンピュータ制御されたラインによる自動成形システムを採用。最新の技術が駆使されたラインでは、精度が高く安定した製品づくりが 実現しています。

成形後は、一つひとつ手作業によるバリ取りが行い、その後、乾燥室で一晩をかけ乾燥します。

土鍋には、耐性を向上させ見た目を美しくするために釉薬(ゆうやく)がかけられていますが、「BLISSIO」の鍋には、性能をより高めるために鍋の内側と外側で違う釉薬を使っています。直接料理が触れる内側には、汚れやにおい、耐水性に強い釉薬を、外側には耐久性とともに見た目も重視し、光沢が出る釉薬を使います。

施釉の工程は、美しい仕上がりのために一つひとつ、スプレーガンで吹き付けて行うのが特徴。

塗りムラを出さない吹き付けは、熟練工だけができる【技】です。蓋は、成形後に一旦素焼きをし、その後、ディッピングと呼ばれる方法で釉薬をかけます。

施釉が終わると、鍋と蓋はそれぞれ24時間の本焼きを行います。本焼きに使われるのは、数十メートルもの長さをもち、1200℃にもなるトンネル窯。入り口から出口までの長いトンネルを通る間にじっくりと時間をかけて焼き上げていきます。

ここにも、窯内の微妙な温度管理やトンネルに入れる台車への並べ方など、熟練工だけがもつ知識と経験が生かされています。

本焼き後に行われるのが削り出し。この、鍋と蓋の合わせ部分に、特製の研磨機を使い施す【削り出し】こそが鍋と蓋の密着性を高め、「BLISSIO」ならではの高い性能を生み出しています。

削り出しは、使用する研磨材や削り出し時間・方法などを一つひとつ検証し生み出した、当社だけの技術。この技術によって、ほかにはない特性をもつセラミックス鍋が誕生いたしました。

削り出し後、鍋はバリ取りを行いスプレーで施釉し、800度の電気窯で再度焼成、完成となります。